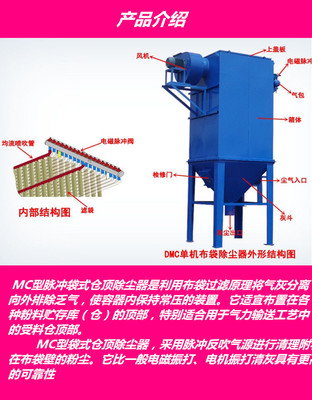

MC 48型单机脉冲布袋除尘器 结构与工作原理详解

MC 48型单机脉冲布袋除尘器是工业粉尘治理领域常用的一款高效、紧凑的除尘设备,尤其适用于分散扬尘点或产尘量不大的工况。其结构设计巧妙地将风机、过滤器、清灰装置和集灰容器集成于一体,形成一个独立的单机系统,安装和维护都十分便捷。

一、核心结构组成

MC 48脉冲布袋除尘器的结构主要可分为以下几个部分:

- 箱体与灰斗:作为设备的主体框架,通常由钢板焊接而成,内部被划分为洁净室(上箱体)和过滤室(中箱体)。下部连接有灰斗,用于收集被清除下来的粉尘。灰斗底部通常设有卸灰装置(如星型卸料器或插板阀),便于定期排灰。

- 过滤系统:这是除尘器的核心。主要包括:

- 滤袋(布袋):数量通常为48条(对应型号“48”),采用涤纶针刺毡或其他适合工况的滤料制成,垂直悬挂在花板(多孔板)上,负责拦截含尘气体中的粉尘颗粒。

- 袋笼(骨架):插入每条滤袋内部,由钢丝焊接而成,用于支撑滤袋,防止其在过滤和清灰时被吸瘪或抖动变形,保证过滤面积的有效利用。

- 清灰系统:采用高效的脉冲喷吹清灰方式,主要包括:

- 脉冲阀:通常为电磁脉冲阀,是清灰动作的执行元件。MC 48的脉冲阀数量与滤袋分组相对应。

- 喷吹管:连接在脉冲阀出口,对准每一组滤袋上方的文氏管(或直接采用淹没式脉冲阀结构)。

- 气包:储存压缩空气的容器,为脉冲清灰提供稳定、足量的气源。

- 控制仪:控制脉冲阀按预设周期(定时)或根据阻力(定压)依次、有序地开启,实现自动清灰。

- 进风与出风系统:

- 进风口:含尘气体由此进入除尘器内部,其设计通常考虑气流分布,以减少对滤袋的直接冲刷。

- 出风口:净化后的洁净气体经此排出,通常与风机入口相连。

- 风机与电机:作为动力源,集成在除尘器顶部或侧部,形成一体式结构。风机提供系统所需风量和压力,将含尘气体吸入并推动净化后的气体排出。

二、工作与清灰流程

- 过滤过程:含尘气体在风机负压作用下,由进风口进入灰斗或中箱体。粗颗粒粉尘因重力沉降直接落入灰斗,较细粉尘则随气流上升并均匀附着在滤袋外表面。洁净气体透过滤袋纤维间隙进入袋内,再汇聚到洁净室,最终经出风口由风机排出。

- 脉冲清灰过程:随着滤袋表面粉尘层增厚,设备运行阻力上升。当达到设定值或时间周期时,控制仪发出指令,触发某个脉冲阀瞬间开启。气包内的高压压缩空气经由喷吹管,以极短的时间(约0.1秒)向该组滤袋内喷射一股高速、高压的引射气流,同时诱导数倍于喷吹气量的周围洁净空气进入滤袋。滤袋在瞬间由内向外急剧膨胀、抖动,加上逆向气流的作用,将附着在滤袋外表面的粉尘层剥离,落入灰斗。各脉冲阀按顺序轮流动作,实现滤袋的分组彻底清灰。

三、结构特点与优势

- 一体化设计:结构紧凑,集风机、除尘、清灰、集灰于一体,无需额外管道连接动力,占地面积小。

- 高效清灰:脉冲喷吹清灰强度大、效果好,允许较高的过滤风速,设备相对小型化。

- 自动化运行:采用PLC或脉冲控制仪,清灰过程自动完成,运行稳定可靠。

- 维护简便:滤袋的安装和更换通常在洁净室侧进行,打开顶盖即可操作,维护方便。

MC 48单机脉冲布袋除尘器凭借其集成化的结构设计、高效的脉冲清灰方式以及可靠的运行性能,成为解决中小规模粉尘污染问题的经典设备。在实际选型和应用中,需根据处理气体的性质(温度、湿度、腐蚀性、粉尘特性等)选择合适的滤料,并确保压缩空气气源的质量和压力稳定,以保障其最佳性能和使用寿命。

如若转载,请注明出处:http://www.nnwtjx.com/product/281.html

更新时间:2026-02-24 08:23:10